- 1

-

-

ニュース

IT業界の様々な情報の収集に。リリースや会見など、日々のニュースを掲載

-

Special Feature

世の中の事象や企業の取り組みなどをIT・デジタルの観点で追求

-

KeyPerson

有力ITベンダートップインタビュー。経営理念や今後の戦略について記者が切り込む

-

Era

「Era(時代)」を意味するように、IT業界の新時代を担う若きリーダーたちの思いを掘り下げる

-

連載

有識者によるIT業界の事象を独自に捉えた「視点」など様々な連載記事を掲載

-

コラム

個人的な分析・意見を掲載したコラム集

-

解説

ITベンダーの戦略や取り組みについて記者が独自取材

-

千人回峰

千人の方々とその哲学・行動の深淵に触れる連載企画

-

店頭流通

BtoC市場の最前線を独自取材と最新データにより徹底解剖

-

- 導入事例を探す

- セミナーを探す

- Special Issue

- 特集企画

- 記事を探す

- 週刊BCNについて

NECコンピュータテクノは、2002年4月に当時の甲府日本電気が茨城日本電気を吸収合併して発足した。現在、同社の工場は、本社・甲府事業所と茨城事業所(茨城県関城町)で稼動しており、スーパーコンピュータ、メインフレーム、ハイエンドサーバー、UNIXサーバー、IAサーバー、ワークステーション、ストレージ製品、銀行ATMやパネルコンピュータなどの特注専用端末製品を生産している。

NECコンピュータテクノは、2002年4月に当時の甲府日本電気が茨城日本電気を吸収合併して発足した。現在、同社の工場は、本社・甲府事業所と茨城事業所(茨城県関城町)で稼動しており、スーパーコンピュータ、メインフレーム、ハイエンドサーバー、UNIXサーバー、IAサーバー、ワークステーション、ストレージ製品、銀行ATMやパネルコンピュータなどの特注専用端末製品を生産している。

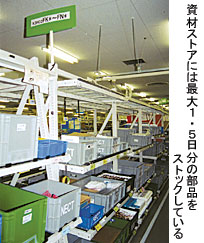

Expressシリーズは、甲府工場では1日に300台、月に5000台、甲府、茨城両工場を合わせると月間8000-8500台の生産能力を持つ。従来は1ライン40メートルあったが、現在は10メートルに短縮。合計4ラインが稼動しており、山梨県らしく、それぞれ「風・林・火・山」と名づけている。

Expressシリーズは、甲府工場では1日に300台、月に5000台、甲府、茨城両工場を合わせると月間8000-8500台の生産能力を持つ。従来は1ライン40メートルあったが、現在は10メートルに短縮。合計4ラインが稼動しており、山梨県らしく、それぞれ「風・林・火・山」と名づけている。 ■ハードの利益率7%目指す

■ハードの利益率7%目指す