Special Feature

「非IT企業のIT事業」に学ぶDX時代のITビジネス 現場を持つという強みを検証

2021/07/01 09:00

週刊BCN 2021年06月28日vol.1880掲載

「ドリルではなく、穴がほしいだけ」――。これはマーケティングに限らずビジネス全般に言えることだ。テクノロジーを使えば現場が自動的に改善されるわけではなく、目的がはっきりしている現場がテクノロジーを生かした時にこそ圧倒的な成果が出てくる。だから非ITベンダーの現場から出てきたITソリューションには独特の説得力がある。製造業や飲食業といった「本業」の経営・業務課題を解決するためにITソリューションを開発し、その経験・ノウハウを生かして事業領域を法人向けIT市場に拡張している非IT企業の動きを追った。彼らの変革のストーリーにはITをビジネスの手段として使い倒すためのヒントがあふれており、既存のITベンダーとは異なる独自の存在感を放っている。顧客のDXを何らかの形で支援することが必須となった現代のITビジネスの羅針盤となるか。

(取材・文/指田昌夫 編集/本多和幸)

File1 旭鉄工 → i Smart Technologies

シンプル指標でIoT経営を実践 製造現場の課題を次々と改善する

旭鉄工はトヨタ自動車向けの自動車部品を製造する部品メーカーで、年間売上高は150億円。トヨタのティア1工場である。同社を率いる木村哲也社長はトヨタ自動車に21年勤務した経験を持つ。18年間は実験部門に所属し、残りの3年間は「トヨタ生産方式」の実践とカイゼンの現場を学んだ。その後2013年に旭鉄工へ入社、16年にはi Smart Technologiesを立ち上げ同社の社長も務めている。旭鉄工の工場の改善活動から得たIoTのノウハウを他社にも提供する目的でi Smart Technologiesは設立された。木村社長が最も大事にしているのは「人には付加価値の高い仕事をしてもらいたい」という思いだ。テクノロジーを活用して現場を改善することで働く人を楽にしたいという。

同社が工場現場のIoTで取得しているデータの種類は、実はそれほど多くない。まず時間あたりの生産個数、ラインの停止時間(時刻、長さ)、そしてサイクルタイム(1個あたりの生産時間)、以上である。木村社長は「たったこれだけのデータだが、十分に経営状態が把握できる」と考えている。

従来、これらのデータは工場の作業員がストップウォッチなどで計り、紙に記入していた。まさに理科の実験のように、何度か計ってExcelなどで平均を計算する作業が必要だった。「例えばサイクルタイムを出すには20回手で記録して平均を出すなど、非常に手間がかかる作業が必要だった。それをセンサーで自動的に収集するようにしたのが、当社が作ったシステムである『iXacs(アイザックス)』だ」(木村社長)

木村哲也 社長

経営のために必要な

データしか取らない

iXacsは、汎用のセンサーを工場の作業機器に取り付け、そのデータを無線で受信してAWSに保存。スマートフォンなどの端末で管理することができるサービスだ。最大の特徴は製造業の「経営」を改善するために設計されていることである。

工場の現場改善で一番大変なのが現状把握だという。iXacsでは24時間365日、自動でデータが取れるため、データを見てすぐに改善に着手できる。「現地現物の確認は必ず行うが、その時にデータがあれば問題点を客観的に把握することができて、改善のスピードが圧倒的に速い」(木村社長)

木村社長は、工場現場の問題が見えることは、すなわち損失が見えることだと話す。「IoTの目的はデータ収集、分析によって現場を制御することにあるように言われるが、私は違うと思う。IoTとはデータ収集、分析によって経営することだと考えている」。生産個数は売り上げに、稼働時間は労務費に、そして停止やサイクルタイムの遅れは損失の金額に等しいという考え方に基づいて、同社はIoTでデータを収集している。「製造ラインの機器の温度や振動を見ても、経営には直接関係がない。当社がIoTで取得しているデータは経営に直結するものだけだ」。IoTで可視化することの費用対効果が高いデータに絞ることで、わずかなデータを汎用のセンサーを使って集めるだけでシステムを組むことができるのである。

木村社長が入社後、旭鉄工ではIoTの導入を進め、現在では製造ラインの約6割がIoT化されている。170ラインのモニタリングを実施し、労務費を31億円から27億円に減らすことに成功している。4億円のコスト改善効果だ。この成果を武器に、iXacsの製造業への導入を進めている。

改善をサービス化する

「KaaS」を考案

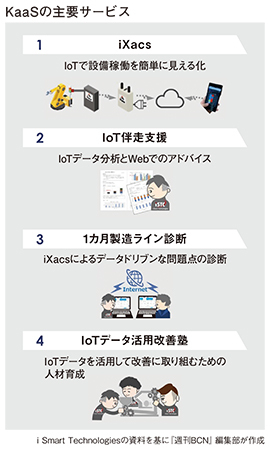

木村社長は製造現場の改善にはIoT導入後の取り組みが重要だと語る。そこで同社が最近取り組んでいるのが「KaaS(Kaizen as a Service)」と名付けたサービスだ。iXacsの導入からIoTシステムのデータ分析支援、データを基にした改善を実践するための教育メニュー、個別企業に対するオンライン中心のコンサルティングなどをワンストップで提供する。「IoT導入から実践、生産性の向上実現まで全てを網羅する」としている。

同社はこれまで200社ほどにiXacsを導入してきたが、使いこなせない企業も多かったという。旭鉄工で改善の実績があるシステムと全く同じものを顧客に提供しても、うまくいった企業は一部で、成果が挙がらず利用が停滞して最終的に解約されてしまうケースが多発した。「顧客企業は思った以上にデータの見方に不慣れで、改善方法も分からないということが見えてきた。そこで、当社が顧客のデータを見てレポートし、改善をアドバイスするサービスを始めた」(木村社長)のである。

従来、企業へのコンサルティングは顧客企業に直接出向いて行っていたため、拘束時間が長く、その分高額な料金を請求する必要があった。しかしコロナ禍でコンサルもオンライン化したためコストが下がり、顧客も利用しやすくなっているという。「当初は私もオンラインのコンサルティングには懐疑的だったが、IoTで取得した顧客のデータはこちらの手元でも見られるし、問題なくサービスが提供できている。例えば従来は月に1回リアルで1日かけて行っていたものを週に1回1時間ずつにできるなど、むしろ顧客にとってもメリットが大きい」(木村社長)

社長が提案しても

現場がNOなら却下

i Smart Technologiesの最大の強みは、旭鉄工という本番環境でテストしたIoTサービスを顧客に提供する点だ。新しい機能は必ず旭鉄工の現場で試され、評価される。木村社長が考案した機能も、旭鉄工の現場で却下されることがあるという。「IoTで得た現場のデータを1画面で見られたら便利だろうと考えて、ダッシュボード的な画面を作り、それを映す大きなモニターを保全部員の部屋に置くことを提案した。しかしそれは即却下された。保全部員は現場に出ていて自分の事務所にいることは少なく、そんなモニターがあっても見ることはないと言われた。頭で考えるのと現場の実際は違うということはいろいろある」(木村社長)

これと同じ取り組みを仮にITベンダーがやろうとすれば、製造業との提携が必須になる。その場合、新機能のテストをする際にもどのラインでいつから実施するか調整するところから始めなければならない。しかしi Smart Technologiesは、木村社長が旭鉄工の現場にSlackで連絡すれば、その日からテストできる。このスピードの差は圧倒的だ。

また同社では最近、地方自治体を窓口にしたコンサルティング活動も行っている。すでに20以上の地方自治体で、地場の企業を集めたIoTの実演展示や講演などの取り組みを実施した。例えば石川県では4期連続でイベントを実施しており、その他の地域でも好評を得ているという。今年度も官公庁事業はすでに4自治体から受注している。

好調な理由を、同社の鳥居克成・ゼネラルマネージャーはこう語る。「通常のコンサルティングでは、いわゆる中小企業診断士のようなコンサルタント業の方が講師だが、当社の場合は実際に旭鉄工の製造現場を改善している人間が直接説明し、支援する。この説得力の違いが大きい」。製造業の現場は千差万別だが、旭鉄工の170ラインでさまざまな改善活動をしてきた百戦錬磨の従業員が持っているノウハウは、多くの顧客に実践的なアドバイスを提供できるということだろう。

鳥居克成 ゼネラルマネージャー

製造業から生まれたIoTサービス企業であるi Smart Technologiesは、ITベンダーがIoTで儲けようとするのでなく、顧客が儲けるためにIoTを使うのを支援するという立ち位置が鮮明だ。それだけにiXacsやKaaSの潜在的な需要はまだまだ大きいと見る。木村社長は「i Smart Technologiesは旭鉄工よりも大きな企業になると考えている」と、今後の成長へ自信を見せる。

[次のページ]File2 ゑびや EBILAB 観光地の老舗食堂が生んだデジタルツールを外販 小規模店舗にデータ駆動で打開策を提示

「ドリルではなく、穴がほしいだけ」――。これはマーケティングに限らずビジネス全般に言えることだ。テクノロジーを使えば現場が自動的に改善されるわけではなく、目的がはっきりしている現場がテクノロジーを生かした時にこそ圧倒的な成果が出てくる。だから非ITベンダーの現場から出てきたITソリューションには独特の説得力がある。製造業や飲食業といった「本業」の経営・業務課題を解決するためにITソリューションを開発し、その経験・ノウハウを生かして事業領域を法人向けIT市場に拡張している非IT企業の動きを追った。彼らの変革のストーリーにはITをビジネスの手段として使い倒すためのヒントがあふれており、既存のITベンダーとは異なる独自の存在感を放っている。顧客のDXを何らかの形で支援することが必須となった現代のITビジネスの羅針盤となるか。

(取材・文/指田昌夫 編集/本多和幸)

File1 旭鉄工 → i Smart Technologies

シンプル指標でIoT経営を実践 製造現場の課題を次々と改善する

旭鉄工はトヨタ自動車向けの自動車部品を製造する部品メーカーで、年間売上高は150億円。トヨタのティア1工場である。同社を率いる木村哲也社長はトヨタ自動車に21年勤務した経験を持つ。18年間は実験部門に所属し、残りの3年間は「トヨタ生産方式」の実践とカイゼンの現場を学んだ。その後2013年に旭鉄工へ入社、16年にはi Smart Technologiesを立ち上げ同社の社長も務めている。旭鉄工の工場の改善活動から得たIoTのノウハウを他社にも提供する目的でi Smart Technologiesは設立された。木村社長が最も大事にしているのは「人には付加価値の高い仕事をしてもらいたい」という思いだ。テクノロジーを活用して現場を改善することで働く人を楽にしたいという。

同社が工場現場のIoTで取得しているデータの種類は、実はそれほど多くない。まず時間あたりの生産個数、ラインの停止時間(時刻、長さ)、そしてサイクルタイム(1個あたりの生産時間)、以上である。木村社長は「たったこれだけのデータだが、十分に経営状態が把握できる」と考えている。

従来、これらのデータは工場の作業員がストップウォッチなどで計り、紙に記入していた。まさに理科の実験のように、何度か計ってExcelなどで平均を計算する作業が必要だった。「例えばサイクルタイムを出すには20回手で記録して平均を出すなど、非常に手間がかかる作業が必要だった。それをセンサーで自動的に収集するようにしたのが、当社が作ったシステムである『iXacs(アイザックス)』だ」(木村社長)

木村哲也 社長

続きは「週刊BCN+会員」のみ

ご覧になれます。

(登録無料:所要時間1分程度)

新規会員登録はこちら(登録無料) ログイン会員特典

- 注目のキーパーソンへのインタビューや市場を深掘りした解説・特集など毎週更新される会員限定記事が読み放題!

- メールマガジンを毎日配信(土日祝をのぞく)

- イベント・セミナー情報の告知が可能(登録および更新)

SIerをはじめ、ITベンダーが読者の多くを占める「週刊BCN+」が集客をサポートします。 - 企業向けIT製品の導入事例情報の詳細PDFデータを何件でもダウンロードし放題!…etc…