Special Feature

「非IT企業のIT事業」に学ぶDX時代のITビジネス 現場を持つという強みを検証

2021/07/01 09:00

週刊BCN 2021年06月28日vol.1880掲載

File2 ゑびや → EBILAB

観光地の老舗食堂が生んだデジタルツールを外販 小規模店舗にデータ駆動で打開策を提示

ゑびやのDXストーリーのはじまりは9年前にさかのぼる。小田島春樹社長は2012年にソフトバンクを退社し、妻の実家の家業を継ぐべく、三重県・伊勢神宮近くで観光客向けの食堂や土産物店を営むゑびやに入社。店舗の運営を任されることになった。小田島社長はソフトバンク入社前にネット販売などのビジネスに関わった経験があり、伊勢神宮という好立地の店舗で商売ができるならと跡継ぎになることを決意したという。しかし、蓋を開けてみると店の状態は想像以上に厳しかった。

小田島社長が入社した12年当時は年商1億円程度で従業員数は42人。赤字でもなく経営自体は安定しており、一見、すぐに行き詰まるようには見えなかったが、オペレーションの古さが際立っていた。昔から変わらない店舗で店頭のショーケースの食品サンプルは日に焼け、食券は手切り、会計は紙の台帳とソロバン。観光客は高齢化し、食材の価格も徐々に上がっており、将来はジリ貧になることが小田島社長には容易に想像できた。

食堂の事業に将来性を感じられなかった小田島社長は、店舗の閉鎖と店の立地を生かした不動産業への事業転換を検討した。だがさまざまな事情で不調に終わり、食堂の経営を続けざるを得ない状況に追い込まれる。「それならば自力で店舗を変えよう」と動き出した。

小田島春樹 社長

デジタル化のきっかけは、リモート経営

老舗食堂の改革に乗り出した小田島社長だったが、最初からデジタル活用ありきで動いたわけではなかった。メニューの変更をはじめ、組織変革にも手を入れていった。その過程で、小田島社長が巻き起こす変化についてこられない従業員の多くは会社を去って行った。

当初力を入れようとしたのが観光地に立地する店舗のブランディング、マーケティングだ。しかしやがて、ベースとなる食堂の事業の現状を把握し、施策の効果が確認できなければ意味がないという結論に達し、店舗のデータを取る仕組みをつくることにした。

最初は小田島社長自身が紙の台帳をExcelに打ち込み、社内を走り回ってデータを集めていた。だが、自分1人でデータを集め、マーケティング施策も自分で実施するのでは到底手が回らず、あっという間に行き詰まった。「人が作業しなくてもデータを集める仕組みを作らなければいけないと考えるようになった」と振り返る。

市販のRPAツールなども試したが、当時のツールはメンテナンスが大変で諦めたことも。「16年ごろまでさまざまなツールを試しながらデータを収集できる仕組みを模索していた」という。

これがゑびやのデータ経営の始まりだった。紙の台帳をExcelにしただけでも見えることは非常に多かった。「一番の売れ筋メニューの原価率が5割近いと分かるなど、すぐにでも改善できることが多かった」(小田島社長)

この頃、ゑびやの経営はまだしばらく義理の父親が続けるという話が出てきて、それなら自分はもうここから離れて米国で新たな事業を立ち上げようと決めた。しかし小田島社長が手作業で始めたデータ分析の仕組みは誰にも引き継ぐことができない。そのため、海外にいても日本の店舗をリモートで管理することを考えた。「各店舗をZoomでつないで店内の様子を確認したり、売り上げのデータもリアルタイムに見られる仕組みがあれば、自分はどこにでも行ける」という発想だった。

Zoomを提供するズーム・ビデオ・コミュニケーションズの日本法人ができる前から、英語版を使ってリモートワークの仕組みをつくった。当時入社した男性の店長を巻き込み、2人で進めた。彼は入社した時にITの知識が全くなかったが、3年後には後のEBILABのCIO、データベースエンジニアとして活躍するまでになった。

なぜ、数々の困難に直面してもゑびやの改革を続けたのか。この問いに小田島社長は、「自分が入社した当時のゑびやの変わろうとしない姿を、一人の起業家として許せなかっただけ」と答える。「誰も変革に目を向けてこなかったアナログな産業に対してアプローチできることはないかと考え、それが日本の産業構造を変える挑戦になるという思いも強かった」

ECサイトのデータ分析をリアル店舗でも実現する

結局、渡米の話はなくなり、ここから小田島社長は店舗管理のデジタル化に邁進する。元々遠隔で店内外の様子を確認するために導入していたカメラを使って、来客店の予測や画像解析の仕組みを整備していった。

こうした取り組みがマイクロソフトの目にとまり、データをAzure上に集約することを提案される。分析にはPower BIを本格的に採用した。「マイクロソフトの事例で、ロールスロイス社の取り組みをビデオで見せてもらった。そこでは現場でリアルタイムにデータを見ながら業務を行っていた。やりたいことはこれだ!と思い、すぐに自分たちも開発を始めた」(小田島社長)。これが、サービス業に特化した分析ダッシュボードと、その販売事業を行うEBILABの誕生へとつながっていく。

小田島社長が18年に設立したEBILABは、サービス業に特化したデータ経営のためのツールを開発・販売している。個別の店舗が顧客対象であるのはもちろんだが、域内の店舗運営を改善したい商店街やショッピングモール、地方自治体などと商談する場合もある。「個々の店舗を深掘りして改善したいと考えているところなら、業態は問わない」というスタンスだ。

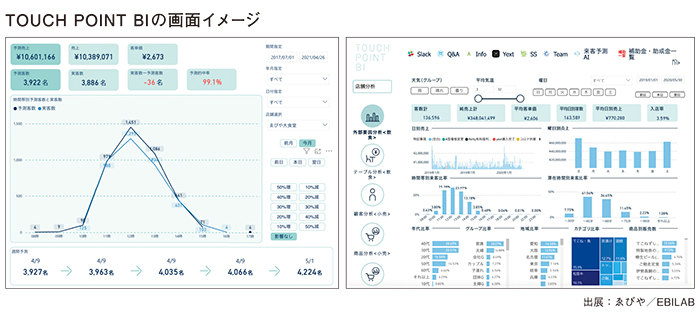

同社が開発した店舗分析ツール「TOUCH POINT BI」は、「店舗で起こっていることは全て可視化する」というコンセプトでつくられている。POSをはじめ天候などのオープンデータ、交通量データなど複数のツールからのデータを集め、一元管理する。データ分析は顧客の属性、天候など外部要因の影響、通行量と入店率の比較など、ゑびやが経験してきた店舗分析に必要な切り口が網羅されている。ほかにも複数店舗をエリアごとにまとめた分析や、従業員のエンゲージメント分析、店内回遊画像の分析など、メニューは豊富だ。「ここ数年の急激な技術進歩によって、リアルデータの取り込みは非常にやりやすくなったことも追い風だと思っている」と小田島社長は力を込める。

TOUCH POINT BIにはテクノロジーに不慣れな店舗の経営者でも直感的に使える工夫が施されており、価格も月額約2万円からと小規模店でも無理なく導入できる水準に抑えている。「飲食店はグルメサイトなどの広告費を平均して月に3~5万円支出している。しかし効果はよく分からないのが実態。そのコストを置き換える水準なら払ってもらえると考えた」(小田島社長)

ただし、TOUCH POINT BIを導入したとしても、それだけで経営改善につながるわけではない。成果を出すには店舗経営自体を変革する必要がある。そのためEBILABでは、ツールの販売以外にコンサルティングサービスも用意しているが、コスト的には小規模店舗にフィットしないことも多いという。その解決策としては「当社がこれまでの取り組みで得てきた売上アップの手法を文書にまとめて提供することを考えている」と小田島社長は構想を話す。

ゑびや食堂も新型コロナ禍により大きな影響を受けた。EBILABではコロナ禍中のゑびや食堂の来店客を分析し、従来と全く異なる客層に変化したことを確認している。「若者が増え、高齢者が減ったほか、東京からの客が減り、地元の人が増えたことがデータではっきり分かった。そこでWeb広告を減らし、その予算で地域にチラシを配り、メニューの価格を下げるなどの対応をとった。その結果、来店客はコロナ前よりむしろ増加した」

パートナー経由での拡販も進む

こうした「データ駆動型店舗改善」の実践場として、EBILABの母体であるゑびやの店舗の価値は高まっていることを小田島社長は実感している。現在、EBILABはゑびや食堂の2階にオフィスがあり、サービスの検証は全てゑびやで行い、日々改善を進めている。また現行製品の検証だけでなく、新しいサービスの実験場としても使っている。「サービスをつくってから使ってもらう理由を考えるのでなく、使うためにつくっている。これは非IT業界から生まれた企業の大きなアドバンテージだと思う」(小田島社長)

小田島社長は「サービス業の経営者は、コロナによって収益性が低いままではだめだということを痛感したと思う。新しい経営の手法として、データを使い倒すことに注目が集まるものと期待している」と語る。EBILABは長期目標として、システムの1万店舗導入を目指す。そのために全国でパートナーエコシステムを拡充していく方針で、既に数十社が代理店として登録済みだという。各地方の地場SIerなどからの問い合わせも増えており、拡販の加速に向けた体制整備を進める。

本業の付加価値を高めるIoT事業

THK 業界大手メーカーが取り組むビジネスモデル変革

製造業では、自社製品と独自開発したIoTサービスを組み合わせて市場競争力を高めようという動きも出てきている。THKは工作機械や半導体製造装置、製造工程のロボットを動かすための直道システム、ボールネジなどの機械要素部品を製造するメーカー。切削や研磨などの精度を決定づける装置の可動部分を支える重要部品を製造し、今年で創業50年の企業だ。代表製品であるリニアモーションガイド(LMガイド)は、ベアリングによって工作機械の滑らかな直線運動を支持する部品として、生産現場の高精度な機器の動きを支えている。現在製造の現場では国内70%、世界でも50%のシェアを誇り、近年では産業機械だけでなく、鉄道や建設、住宅の分野でも広く使われている。

同社IOTイノベーション本部 企画/マーケティング部の高野修一氏は「当社の製品は工場現場の生産設備の土台に近い部分に設置されるため、一度故障すれば大がかりな修理が必要。そのため、耐久性を非常に重視している」と語る。

とはいえ、機械である以上、動き続ければ故障はゼロではない。そこで、機器にセンサーを取り付けて、故障する前に機器からの言葉を拾うことができれば、ラインダウンを防ぐことができるのではないかという発想で、IoTサービス「OMNI edge」の開発が始まった。「IoTで何かできないか」という発想でなく、自社の主力製品に付加価値を付けるという着眼点で始めたのが、同社のIoT事業である。

導入・定着を支援する専任部隊も設置

THKはOMNI edgeの開発にあたり、他社が提供するIoTサービスの利用ではなく、内製でシステムの開発に踏み切った。その理由を高野氏は次のように語る。「LMガイドの動きを見て状態を把握するノウハウは、50年の当社に最も蓄積されている。汎用のIoTサービスを当社の製品にフィットさせるよりも、当社が最もデータを集めやすい形でセンサーを取り付け、システムを構築したほうが高い精度が出ることが分かっていた」

OMNI egdeの基本的なシステムは、シスコシステムズ、NTTドコモ、CTC、マイクロソフトなどの協力を得て開発した。LMガイドの終端部分に設置した振動センサーと専用のデータ増幅器(アンプ)のセットで構成される。それ自体は非常にシンプルなもので、LMガイドを使用しているユーザー企業自身で設置できる。振動センサーのデータはアンプに送られ、ノイズをカットして必要なデータだけが専用のクラウドに送信される。アンプにはLTE対応の通信モジュールが搭載されているため、別途ネット環境を用意する必要はない。グローバルSIMにも対応しており、日本から現地の稼働状況が確認できる。

THKでは受け取ったデータを解析し、故障や故障の予知につながるデータだけを抽出して、異常が起こる前に顧客に通知する。「単にデータを収集して可視化するだけでなく、特徴量(データを特徴づけるもの)を抽出し、当社独自の知見やノウハウを基にそれがどういう異常なのか“意味づけ”をするのがこのサービスの最大のポイント」だと高野氏は説明する。

OMNI edgeは2018年から19年に同社のLMガイドのユーザー企業51社を対象に実証実験を行い、20年1月には正式サービスとして提供を開始した。直後のコロナ禍によって思うように営業が進まなかったが、自社工場への導入によるサービスのさらなるブラッシュアップや、実証実験的に導入してくれている顧客の成功事例を増やしていくことで、ビジネスの拡大を狙う。OMNI edgeの導入・定着を支援する専任の技術部隊も設けた。

今後の製品戦略については「IoTのデータからLMガイド以外の設備の異常も検知して通知できるようになれば、設備の稼働維持にさらに貢献できると考えている」(高野氏)。さらにOMNI edgeは、他の生産設備向けIoTサービスとのデータ連携も進めている。すでにファナックが提供する製造業向けオープンプラットフォームである「FIELD system」との連携を発表した。

高野氏は「OMNI edgeが収集しているデータは、LMガイドなど当社製品についての部分に限られる。さまざまな機器がその上にのっており、全ての稼働状態を把握することは困難だ。当社はプラットフォームを目指すのでなく、三菱電機、シーメンスなど他の産業用プラットフォームに積極的にデータを提供し、OMNI edgeのデータを活用してほしいと思っている」と説明する。

データから得られる示唆を拡大する努力はしつつも、データを抱え込むことはせず、広く活用してもらえるような環境整備も進める。機械要素部品メーカーとして既存顧客に大きな価値をもたらす提案につなげたい意向だ。

「ドリルではなく、穴がほしいだけ」――。これはマーケティングに限らずビジネス全般に言えることだ。テクノロジーを使えば現場が自動的に改善されるわけではなく、目的がはっきりしている現場がテクノロジーを生かした時にこそ圧倒的な成果が出てくる。だから非ITベンダーの現場から出てきたITソリューションには独特の説得力がある。製造業や飲食業といった「本業」の経営・業務課題を解決するためにITソリューションを開発し、その経験・ノウハウを生かして事業領域を法人向けIT市場に拡張している非IT企業の動きを追った。彼らの変革のストーリーにはITをビジネスの手段として使い倒すためのヒントがあふれており、既存のITベンダーとは異なる独自の存在感を放っている。顧客のDXを何らかの形で支援することが必須となった現代のITビジネスの羅針盤となるか。

(取材・文/指田昌夫 編集/本多和幸)

File1 旭鉄工 → i Smart Technologies

シンプル指標でIoT経営を実践 製造現場の課題を次々と改善する

旭鉄工はトヨタ自動車向けの自動車部品を製造する部品メーカーで、年間売上高は150億円。トヨタのティア1工場である。同社を率いる木村哲也社長はトヨタ自動車に21年勤務した経験を持つ。18年間は実験部門に所属し、残りの3年間は「トヨタ生産方式」の実践とカイゼンの現場を学んだ。その後2013年に旭鉄工へ入社、16年にはi Smart Technologiesを立ち上げ同社の社長も務めている。旭鉄工の工場の改善活動から得たIoTのノウハウを他社にも提供する目的でi Smart Technologiesは設立された。木村社長が最も大事にしているのは「人には付加価値の高い仕事をしてもらいたい」という思いだ。テクノロジーを活用して現場を改善することで働く人を楽にしたいという。

同社が工場現場のIoTで取得しているデータの種類は、実はそれほど多くない。まず時間あたりの生産個数、ラインの停止時間(時刻、長さ)、そしてサイクルタイム(1個あたりの生産時間)、以上である。木村社長は「たったこれだけのデータだが、十分に経営状態が把握できる」と考えている。

従来、これらのデータは工場の作業員がストップウォッチなどで計り、紙に記入していた。まさに理科の実験のように、何度か計ってExcelなどで平均を計算する作業が必要だった。「例えばサイクルタイムを出すには20回手で記録して平均を出すなど、非常に手間がかかる作業が必要だった。それをセンサーで自動的に収集するようにしたのが、当社が作ったシステムである『iXacs(アイザックス)』だ」(木村社長)

木村哲也 社長

続きは「週刊BCN+会員」のみ

ご覧になれます。

(登録無料:所要時間1分程度)

新規会員登録はこちら(登録無料) ログイン会員特典

- 注目のキーパーソンへのインタビューや市場を深掘りした解説・特集など毎週更新される会員限定記事が読み放題!

- メールマガジンを毎日配信(土日祝をのぞく)

- イベント・セミナー情報の告知が可能(登録および更新)

SIerをはじめ、ITベンダーが読者の多くを占める「週刊BCN+」が集客をサポートします。 - 企業向けIT製品の導入事例情報の詳細PDFデータを何件でもダウンロードし放題!…etc…