経済成長著しい中国では、テレビ市場も急成長の途上にある。09年比で2012年には190%に拡大、内陸部では220%のもの伸張が期待できる世界最大の市場だ。2010年12月、東芝は中国国内で販売網を10倍に広げるというテレビ事業の強化を打ち出した。同社の中国唯一の自社工場、大連東芝電視有限公司(大連東芝テレビジョン)を訪れ、現状とこれからの戦略を奈良正人取締役副社長・工場長(1月に代表取締役社長に就任)に聞いた。

奈良正人取締役社長・工場長

全東芝の2割の生産を担う一大拠点

大連東芝テレビは、中国東北部の遼寧省大連の開発区に位置する。深谷(埼玉県)、ジャカルタ(インドネシア)、チワワ(メキシコ)、コビエジツェ(ポーランド)と並び、東芝が世界で展開する自社テレビ工場の一つだ。資本金は7億8500万人民元。東芝が75.5%を出資している。ブラウン管時代の96年に設立し、翌97年に操業を開始した。以来、一貫してテレビを製造し、09年10月には累計生産台数1000万台を達成している。

大連市の経済開発区の大連東芝電視有限公司(大連東芝テレビジョン)

3万4000平方m2の広大な敷地に建つ工場の床面積は2万7000平方m2。東芝のテレビ工場としては唯一の2階建てだ。東芝全体の世界生産台数の2割程度を担っている。従業員は、日本人の駐在員を含めた正社員が1089名。有期従業員が約 2000名で、合わせて約3000名。現場で働く従業員の平均年齢は21-22歳と若い。

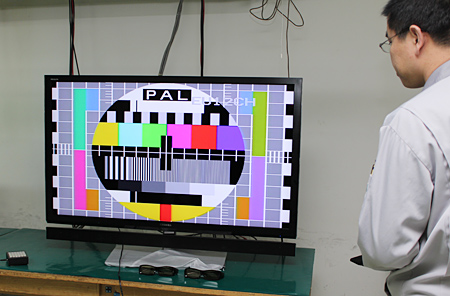

8本のラインで、32-55インチのサイズの液晶テレビを生産しており、ラインの長さは「一般的な中国のテレビ工場は100m程度だが、当工場はその約半分」(奈良正人工場長)という。東芝が12月に発表した、同社初の中国向けフラッグシップモデルで55インチの3D液晶テレビ「REGZA 55X1000C」も、この工場で製造する。

中国市場で初めて展開する3D液晶テレビ「REGZA 55X1000C」。製造前の最終調整を行っていた

半年で生産性が20%以上向上

工場では、整然と、そして次々と液晶テレビが組み立てられている。「32インチのエントリーモデルで1時間あたり125台程度、40インチクラスや部品点数の多いハイエンドモデルでも80台前後は生産できるようになった。10年の春頃までは、32インチ製品の1時間あたり100台程度だったから、この半年ほどで生産性は20%以上向上した」(奈良工場長)という。

生産性向上のために、日本から製造技術のエキスパートを呼び寄せて協力を求め、ラインのバランスを調整して作業の平準化を実施。さらに無駄な検査を排除したり、設計時点から加工点数を減らすよう要請するなど、設計部門にも協力を依頼したという。

部品を切らさないよう、確認も徹底した。毎朝9時に生産、製造、資材の担当者を集めて部品の調達状況を確認し、問題が大きくなりそうな場合は、工場長自らが指示を出す。こうした取り組みを通じて、短期間で大幅に生産性を引き上げた。

外装加工を施したパネルの裏面に基板を3枚取り付ける

製造工程では、ベゼルなど外装部品を取り付けたパネルに、1階のラインでメイン基盤、倍速基盤、電源基盤の3枚の基板を取り付けていく。各基板への部品の実装は、あらかじめ2階エリアで行う。部材の取り付けが終わると、各種チェックを経て、箱詰めして出荷だ。1日の出荷台数は1万台前後。工場内にある完成品の一時置き場に製品が滞留する時間は極めて短く、製品が届くとすぐにトラックに積まれ、出荷される。

エコポイントや地上アナログ放送停波を受けた日本市場の需要拡大に合わせて、製造しているのは今のところ9割以上が日本向けの製品だ。しかし、これからの需要の変化に応じて、中国・アジア圏を中心に、世界のどこの市場に向けた製品の製造にも対応していくという。

フォークリフトで次々と出荷されていく

世界一安くテレビを作る工場にしたい

奈良工場長は大連工場を「全世界で一番安くテレビを作る工場にしていきたい」と語る。中国ではテレビ製造にかかるコストのうち、人件費は1%程度。ここで仮に効率を20%上げても、0.2%のコストダウンにしかつながらない。コストの大部分は材料費で「そこを下げなければコストダウンはできない」(奈良工場長)。部品調達がコストダウンのキーポイントなのだ。

そのために取り組んでいるのが、電子・電気部品のローカル化だ。コストの安い中華経営資本企業から部品を調達できれば、コストは大幅に下がる。同社に一部製品をODM提供している現地企業と同じ条件で、テレビが作ることができるわけだ。

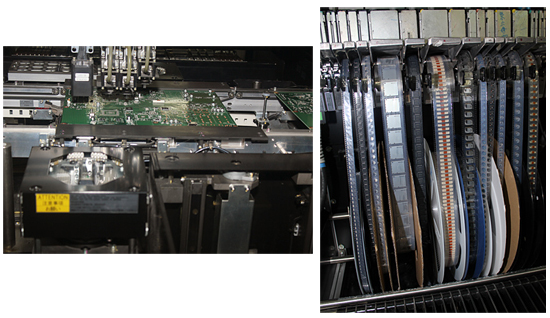

2階では、基板への部品実装を行っている。チップマウンターと呼ばれる自動部品装着機で、基板に電子部品を次々に装着していく(写真左)。テープやトレーに装着する部品を仕込んでいる(写真右)

部品のローカル化で重要になってくるのは、ベンダーの発掘と部品の評価だ。同社では、ODMベンダーとの直接の交流などを通じて信頼関係を築き、部品の調達先や有効な調達方法などについて情報を収集し、調達に役立てている。部品の発掘と評価を行う技術の習得を目的に、中国人の技術部員を日本に派遣。将来、大連工場だけで部品の認定から部品調達まで、一連の業務ができるようにする取り組みを開始した。

ローカル化の際、評価の対象になるのは部品だけではない。評価は、まずはベンダーそのものから始まる。これは「0次審査」と呼ばれるもので、企業規模やオペレーションの内容の評価を通じて、企業として付き合うことができるかどうかを総合的に見極めるわけだ。これをクリアして。初めて実際の部品の品質評価に入ることになる。

部品を装着した後、機械による自動検査を経て、目視でも部品の装着を念入りにチェックする

最終的に基準を満たせば部品は認定され、晴れて採用となるが、その後、継続して使用するなかでも品質会議などを欠かさず、品質維持に努める。万が一、東芝が求める品質を満たすことができなければ、必要に応じて技術指導も行って一定の水準まで引き上げる。

奈良工場長は、「中国であれどこであれ、部品だけでは評価しない。中国製であろうと日本製であろうと、パートナーとしてきちんとできる会社なのか、問題が起きた際に現場まで解決策を落としてきちんと改善できるかどうかを見極めたうえでパートナーを決める」と語る。企業を選ぶ段階から、品質の維持管理を意識した作業を行っているのだ。

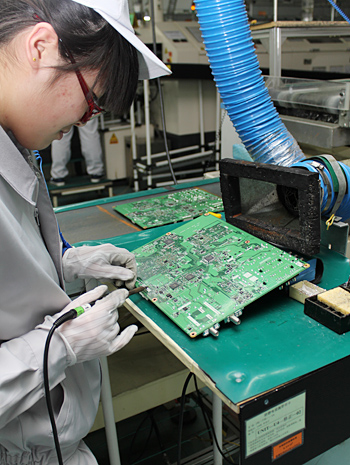

ハンダ付けは機械で自動処理するが、細かい部分は手作業で修正する

[次のページ]